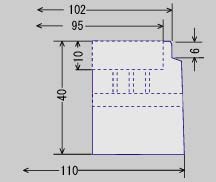

細部の画像とパーツの寸法②

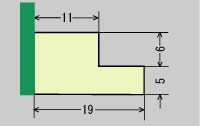

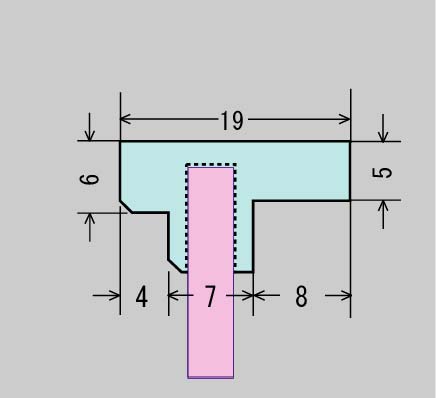

ステンレス管の外形がФ101.6でアルミ管の内径がФ100ですので約アルミ側を1.6mm削ります、次に長さ(厚さ)11mmある部分をクリップで挟めるように長さ6.0mm奥行き8.0mm削っていますが、他のもので代用できるものがあれば必要ありません。

今回のアルミとステンレスは少しタイトにしておき金槌で叩き込みました。耐熱の接着材でも良いかも・・・私は1枚目の画像の光っている部分に横からスプリングピンを入れる予定でいましたが、必要ありませんでした。

このステンレス管の長さがヒーターとプラスチックディスクの距離を決定しますので長さは未確定です、決定次第アップいたします。

アルミ管とステンレス管の面が合っていれば問題ありません。

前ページの図を参考にしてください、緑がステンレス管黄色がアルミ管①です。

s

s